新动态News

联系方式

泊头市新盛达有色金属制品厂

联系人:杨经理

电话:0317-8399233

传真:0317-8399233

手机:13931725386

地址:河北省泊头市寺门村工业园区

汽车铸件浸渗技术的发展概况与浸渗方法

作者:新盛达有色金属制 发布日期:2018-06-26 14:40 点击:次

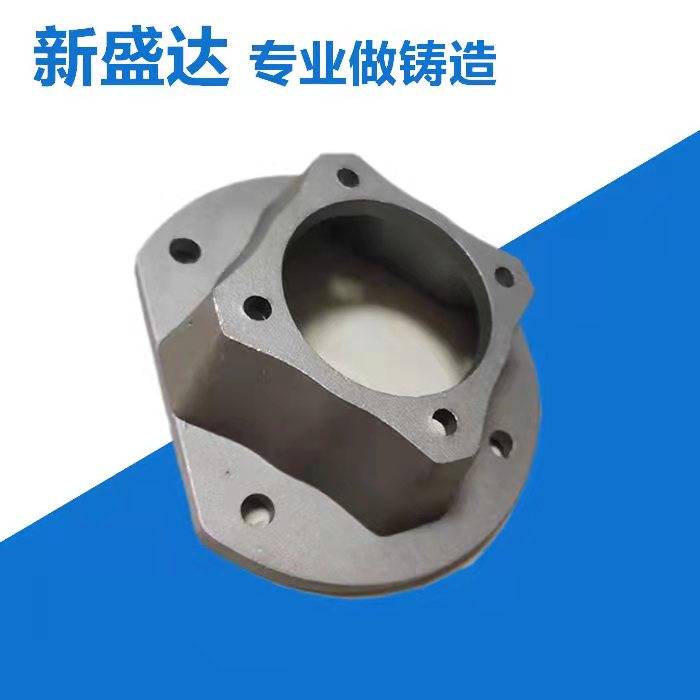

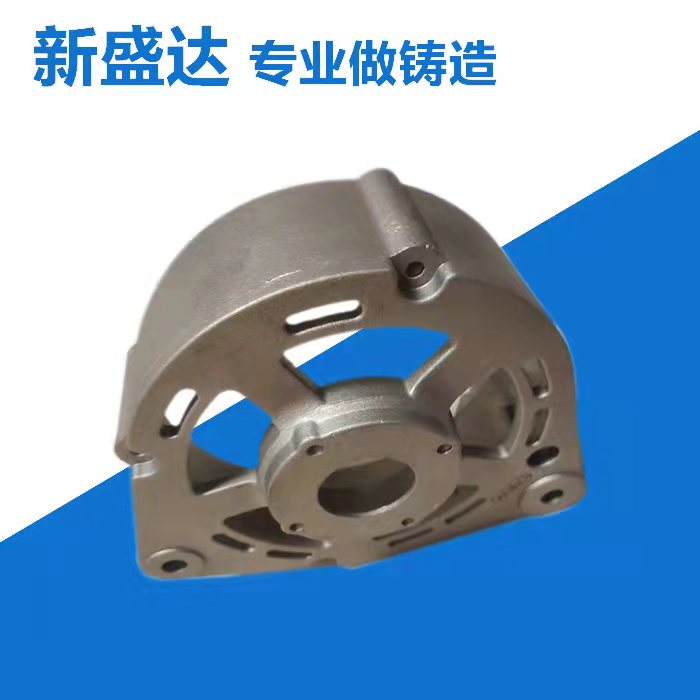

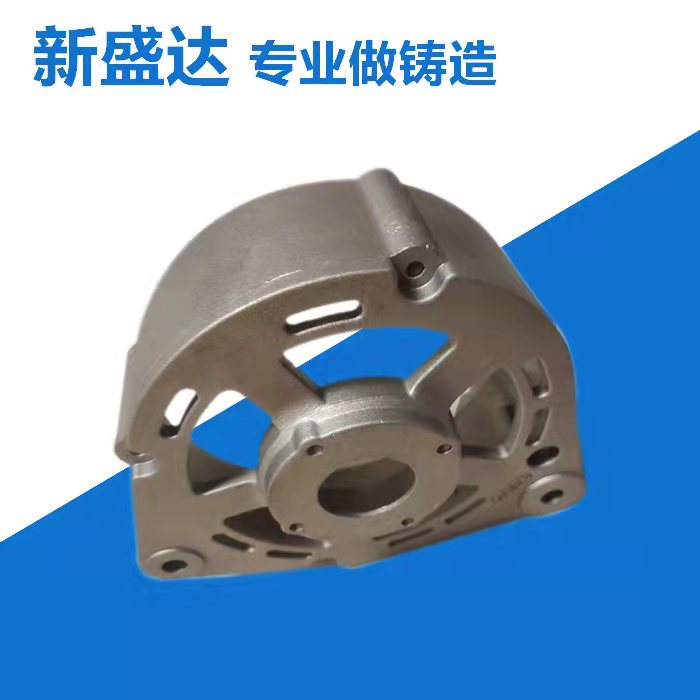

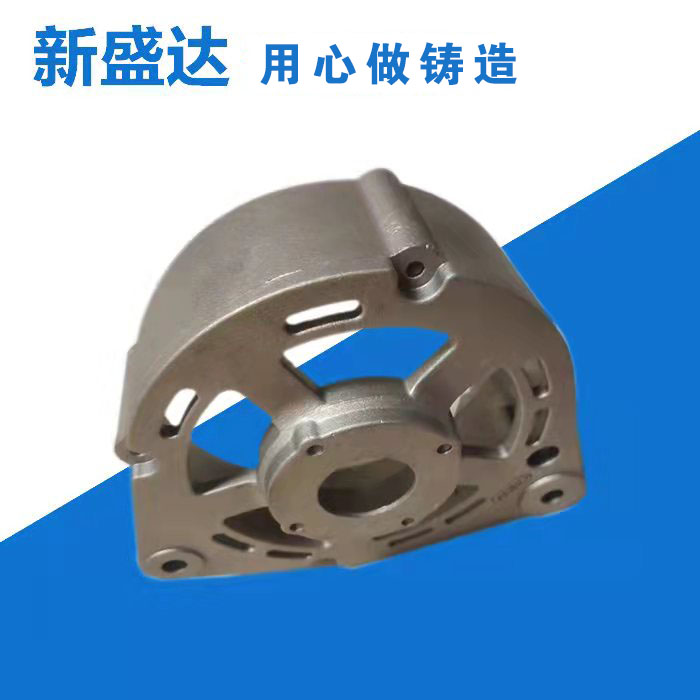

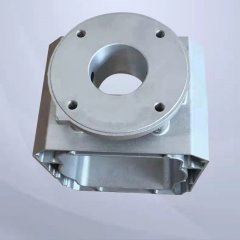

汽车发动机气缸体、气缸盖以及变速箱壳体、泵壳、阀体等,常因铸造过程中产生的气孔、小细孔、缩孔、疏松和其它缺陷而报废。

一、汽车铸件浸渗技术的发展概况

汽车发动机气缸体、气缸盖以及变速箱壳体、泵壳、阀体等,常因铸造过程中产生的气孔、小细孔、缩孔、疏松和其它缺陷而报废。据对有关资料的统计分析表明, 包括汽车行业在内耐压铸件的废品率为:铸铁件6%一10%,铸钢件10~20%,铸铝件20%,铸铜件50%~15%;国内包括汽车行业在内的铸件废品率平均在20%以上,一些承受水、油、气等压力的压铸件废品率为30%~50%,部分耐压要求高的铸件废品率高达80%以上。 金属铸件每年产量约1000万吨,每年因这类废品造成的损失达数亿元之巨,其中汽车工业占相当比例。

解决汽车铸件渗漏问题的一个简便而的方法,就是浸渗处理。自美国 出真空浸渗法后,这项技术就不断被革新。60年代以来,随着汽车工业的发展,美国、日本、英国、法国、德国等国的汽车厂家,纷纷装备铸件浸渗生产线,运用浸渗技术挽救了大量渗漏铸件。如美国福特汽车公司和通用汽车公司,都建成了大型的真空浸渗或真空加压浸渗自动线,救活了数以十万吨计的渗漏汽车零部件。近几年来,在汽车大国,铸件浸渗由“挽救性技术”发展为“性技术”。如日本的丰田汽车公司已建成“汽车铸件在线浸渗剂浸渗系统”,规定所有铸件均须经浸渗处理,使铸件成品率达。德国本茨汽车公司将浸渗列为 工序后,铸件成品率亦达。同时,新的浸渗工艺还在不断涌现(例如,据日本1992年7月统计,其有关铸件浸渗技术的已达58项)。我国于50年代开始试验浸渗技术,70年代初期应用,80年代后期才逐渐推广。但直到现在,包括汽车行业在内,应用此项技术的工厂只有300~400家,仅占 铸件生产厂点13000家的3%左右,且技术陈旧,水平不高。因此,继续大力普及和提高这项技术,仍然是我国汽车工业和铸造行业的一项重要课题。

二、铸件的浸渗方法与原理

铝铸件浸渗,是在 条件下,以某种无机或液态物质渗透到铸件的缺陷微孔中,经固化处理后,使铸件获得耐压、防渗、防漏等性能的一种工艺。目前在汽车行业浸渗方法和原理居 位有4种。

1.真空浸渗

真空浸渗亦称“减压浸渗”。它可分为二种情形:其一是将铸件置于容器中,密封后抽真空,再将浸渗剂注入容器;其二是将铸件置于容器中,先注入浸渗剂,再将容器密封,抽真空。但这两种情形都是要在减压抽真空、注入浸渗剂后打开密封,使铸件在大气压下进行浸渗。抽真空的目的,在于抽除铸件缺陷微孔中的空气,水分和灰尘等,并为浸渗剂在大气压下进行缺陷微孔造成压差。此法不需要加压装置,设备系统比较简单,但只有在缺陷孔隙较小时,浸渗效果才较好;而在缺陷孔甚小或很复杂时,需浸渗很长时间,且质量难以。

2、真空加压浸渗

真空加压浸渗可分为二种情形,其一为将铸件置于容器中,密封后,先抽真空减压,再向容器内注入浸渗剂,而后导入压缩空气进行加压浸渗;其二是将铸件置于盛有浸渗液的容器中,抽真空减压,再导入压缩空气进行加压浸渗。此二种情形下的压缩空气压力均为0. 5~0. 8MPa保持压力5~20min后,即使细小复杂的袋形孔穴,也能充分浸渗,这是目前 的方法。 近,为进一步缩短其浸渗时间, 了一种不用压缩空气而是直接对浸渗剂加压的设备(液压浸渗系统)。

3、内部加压浸渗

内部加压浸渗是将浸渗剂注入铸件内腔,密封后加压,使浸渗剂渗入缺陷,或从贯通缺陷的另一端流出。此法不需耐压容器,而只需要加压泵和密封夹具,即使是对大型耐压铸件或铸件的某一局部,也能适用,并可兼作漏泄试验。

4.吸人漫渗

吸入浸渗是将压铸模具密封,抽真空减压后,把浸渗剂涂布到铸件外表面,或将铸件整体投人浸渗剂中,靠大气压力将浸渗剂压入缺陷微孔中。此法也不需要耐压容器,且对大小铸件均可应有。

在上述4种方法中,借助于润湿作用、毛细现象、大气压力二外加压力等进入缺陷孔隙的浸渗剂,均与孔隙周围的界面充分接触。在两相界面引力作用下相互吸引,经固化后,形成牢固的结合,使渗漏铸件恢复耐压、防渗的性能。