新动态News

联系方式

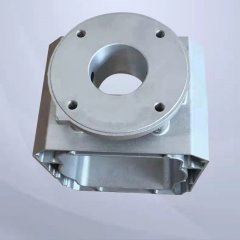

泊头市新盛达有色金属制品厂

联系人:杨经理

电话:0317-8399233

传真:0317-8399233

手机:13931725386

地址:河北省泊头市寺门村工业园区

铸铝件冒口补缩距离的影响因素

作者:新盛达有色金属制 发布日期:2018-07-29 14:44 点击:次

铸件浇注温度偏高会造成铸件总体补缩量增大,从而使冒口补缩距离缩短;反之,较低的浇注温度会延长冒口补缩距离。一般厚度铸件采用顶冒口工艺时,宜快浇,特别是底注式浇注系

①与合金的凝固特性有关。层状结晶的共晶型铝合金的冒口补缩距离大于枝状或粥状结晶的固熔体型铝合金;结晶间隔窄的铝合金的冒口补缩距离大于结晶间隔宽的铝合金。

②与铸件本体所需补缩量大小有关。外廓尺寸较小、壁厚较薄的铸件所需补缩量小,通常冒口补缩距离较长;反之,厚大件所需补缩量大,通常冒口补缩距离较短。

③与铸型热分布及型腔过热程度有关。有利于顺序凝固的型腔热分布的工艺设计,可使冒口补缩距离延长;反之,导致型腔过热的铸造工艺设计,可使冒口补缩距离缩短。

④铸件型腔具有冷端效应的(或因设置冷铁;或因铸型工艺结构所致)会使冒口补缩距离延长。

⑤与铸件浇注工艺(如:浇注温度、浇注速度等)有关。铸件浇注温度偏高会造成铸件总体补缩量增大,从而使冒口补缩距离缩短;反之,较低的浇注温度会延长冒口补缩距离。一般厚度铸件采用顶冒口工艺时,宜快浇,特别是底注式浇注系统,否则会严重影响冒口补缩效果,从而缩短其补缩距离;反之,厚大实体铸件宜顶注慢浇,以形成下低上高的温度梯度,利于铸件自上而下的型内自我补缩,从而减轻铸件对冒口的补缩需求,延长冒口补缩距离。

铸件原铸造工艺方案系在铸件大平面上横向排了四个70mmx50mmx150mm冒口,左右方向上两个冒口间的间距为180mm,中间设置30mmx20mm条形冷铁;前后方向上两个冒口间的间距为125mm,中间设置30mmx20mm条形冷铁。铸件浇注打箱后,发现冒口根部存在不同程度缩松缺陷。分析认为,铸件壁厚较大,所需补缩量大,加之铸型过热,导致冒口补缩距离缩短,补缩不足,出现缩松缺陷。

改进后的连接板铸件铸造工艺方案。改进后的工艺是在原铸造工艺基础上增加两个70mmx50mmx150mm冒口,重新排列冒口位置和方向,其余工艺要素不变。改进的工艺方案目的是改变铸型过热和冒口补缩距离不足的状况,提高铸件质量。采用改进后的铸造工艺试铸该连接板,试铸件缩松缺陷,表明改进后的工艺符合实际要求。4冒口设计对型腔过热的作用

①优先采用移出冒口特别是平板类铸伴,内浇道通过移出冒口的补缩通道向铸件型腔输送金属液,不仅可以减轻型腔过热,建立合理的顺序凝固条件,还可相对提高冒口内金属液温度,从而提高冒口补缩效果和补缩距离。

②采用顶冒口工艺时,在铸件充分补缩前提下,尽量减少顶冒口数量和减小冒口尺寸或增加内浇道数量,以减轻或分散型腔局部过热程度。

③在金属液通过量大的型腔流路上,该部位铸件的凝固速度比型腔其他部位慢,可设置冷铁以减轻该处型腔过热程度, 时应设置冒口以疏松。

④将铸件顶冒口设置在铸件厚大凸块近侧,并使金属液从冒口一侧流入铸件型腔,同时在厚大凸块上设置冷铁,不仅减轻凸块处型腔过热,又可防止厚大凸块根部产生缩松现象。

冒口尺寸系数及冒口补缩距离系数的选择

①凡采取经过铸件型腔向冒口输送金属液的铸造工艺,应向中下限选取冒口尺寸系数和冒口补缩距离系数,通常这类铸造工艺冒口的补缩距离较短,冒口数量较多,铸件工艺出品率较低。

②凡采取不通过铸件型腔向冒口输送金属液的铸造工艺,向中上限选取冒口尺寸系数和冒口补缩距离系数,通常这类铸造工艺的冒口数量较少,冒口尺寸较大,冒口补缩距离较长,铸件工艺出品率较局。

③所需补缩量大的厚大铸件,向中上限选取冒口尺寸系数,向中下限选取冒口补缩距离系数;所需补缩量小的铸件,向中下限选取冒口尺寸系数,向中上限选取冒口补缩距离系数。

④在铝合金铸件铸造工艺设计中,具体冒口尺寸系数和冒口补缩距离系数大小的选定,还应综合考虑影响冒口尺寸大小的主要因素,综合考虑影响冒口补缩距离的主要因素,并结合实践工作经验作出然后决定。