新动态News

联系方式

泊头市新盛达有色金属制品厂

联系人:杨经理

电话:0317-8399233

传真:0317-8399233

手机:13931725386

地址:河北省泊头市寺门村工业园区

铝铸件砂芯制造技术及指标要求

作者:新盛达有色金属制 发布日期:2018-08-02 14:45 点击:次

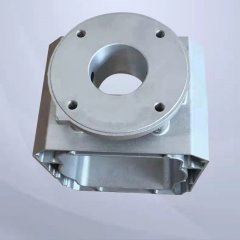

近年来,航空、航天、汽车、船舶、兵器、电子等行业为追求零部件结构合理、质量轻量化等,把原来由几个简单铸件、锻件、机械加工零件组合而成的部件改用一个整体铸件来代替

近年来,航空、航天、汽车、船舶、兵器、电子等行业为追求零部件结构合理、质量轻量化等,把原来由几个简单铸件、锻件、机械加工零件组合而成的部件改用一个整体铸件来代替。这些铸件一般具有如下特点:①复杂:铸件轮廓结构复杂,内部多腔、凸台,薄、厚断面过渡突然;②薄壁:铸件 小壁厚一般小于4mm,局部甚至薄至2mm以下,这些薄壁部位往往是铸件的内腔部分,由复杂曲面构成,无法加工成形;③ :铸件的内腔和外形往往要求一次成形,使其接近零件或部件的 终形状,少加工或不加工,称之为近净形化技术或近无余量技术CNearNetShapeCasting;④本体性能要求高:铸件本体指定部位解剖力学性能要求高于国标、航标,一些用途的航空、航天铸件甚至要求达到或超过美国军方标准AMS-A-21180I类铸件要求;⑤内部质量要求高:内部质量要求达到I类铸件要求,100%进行X射线探伤,100%进行荧光探伤。采用传统的重力铸造方法生产铸件的力学性能、内部质量、尺寸精度等往往达不到技术指标要求,且会产生浇不足、冷隔等缺陷,而得不到完好的铸件。因此,根据铸件的具体特征及技术指标要求选择适合的铸造成形工艺重要。目前,复杂、薄壁、 铸件的铸造成形工艺主要有:砂型铸造、石膏型铸造、熔模 铸造等。

1、砂型重力铸造复杂薄壁 铝合金铸件的优缺点

传统的砂型重力铸造复杂薄壁铝合金铸件的不足之处:依赖于重力充型,充型速度慢,对于2~3mm薄壁铸件难以完整充型;砂型、砂芯尺寸精度低,组型、组芯过程易导致尺寸超差;表面光洁度低。

但是砂型铸造也具有其他铸造方式不具备的优点:砂型透气性好,铸件气孔、小孔少;退让性好,热裂倾向低;铸件力学性能及内部;不受铸件尺寸限制,可生产型铸件;成本。

2、反重力铸造砂型、砂芯制造技术

反重力铸造对造型、制芯技术及型砂流动性具有极。

①足够的强度和刚度:型芯 具有足够的强度和刚度,以免在组型和浇注过程中变形或断裂;

②较低的发气量:由于细长砂芯在浇注后被铝液包围,受热状态恶劣,导致型芯中的挥发性物质充分挥发,挥发性气体难于排出,产生“呛火”现象;

③良好的抗粘砂性和表面光洁度:铸件内腔表面难于清理及无法进行机加工,型芯 具有足够的抗粘砂能力及良好的表面光洁度;

④良好的溃散性:型芯良好的溃散性有助于细长型芯的清理。

目前,造型一般采用吠喃树脂自硬砂,制芯采用PEPSET系列树脂自硬砂;而原砂普遍选用有良好高温稳定性的水洗砂,粒度为40~70目,SiO2质量分数大于,含泥质量分数低于2%。

在采用吠喃树脂自硬砂造型时,选用常温,粘度小,充填性好,易混匀的吠喃树脂做粘结剂,用配套的酸做硬化剂,常温下自行硬化。生产中,吠喃树脂自硬砂的可使用时间及起模时间是造型工艺中需要考虑的两个重要因素。混砂时吠喃树脂与硬化剂一经接触就开始硬化反应。如不立即使用,硬化强度将随树脂砂的停留时间延长而降低,甚至干散而不能使用。影响可使用时间的因素包括树脂及硬化剂的加入量、温度和湿度等,其中以温度及硬化剂加入量影响较大;起模强度一般视砂型的大小、高度、起模斜度和复杂程度而定。

PEPSET树脂自硬砂在 已经广泛应用,它除了具有吠喃树脂自硬砂的能耗低、尺寸 、流动性好等优点之外,还有反应滞后、整体同时硬化的特点,可在较短时间内对制成的砂芯进行浇注,砂芯、溃散性好、发气性小等优点,特别适合于生产结构复杂的铝铸件。对PEPSEI树脂砂的可使用时间有明显影响的因素是催化剂的加入量和制芯环境温度。当催化剂的加入量降低时,PEPSET树脂砂可使用时间增长,但加入量过低会显著降低砂样强度。制芯环境温度对PEPSET树脂砂可使用时间影响很大,环境温度高会使混制好的芯砂提前硬化,缩短可使用时间。因而需根据铸件的具体要求确定适合的树脂组分配比和芯砂混制工艺。